1. Cấu hình chính của máy

■ Hệ thống CNC: Hệ thống Wonder 80T

■ Đồng bộ hóa điều khiển hệ thống thủy lực hiệu suất cao Rexroth

■ Cả hai bên đều được trang bị cân GIVI có độ chính xác cao của Ý để phát hiện các vị trí đồng bộ dòng RSD67K

■ Backgauge được trang bị động cơ và bộ truyền động servo hiệu suất cao Leadshine của Thâm Quyến

■ Máy đo phía sau được trang bị vít bi dòng Nam Kinh Craftsman và thanh dẫn hướng tuyến tính

■ Được trang bị ngón tay phía sau có thể điều chỉnh chính xác để đảm bảo khả năng thích ứng linh hoạt với phôi uốn

■ Phụ kiện điện chính: Schneider của Pháp (SCHNEIDER)

■ Bơm bánh răng: Sử dụng bơm bánh răng bên trong ALLED

■ Động cơ chính: Động cơ servo VEICHI 9KW

■ Bù trừ: Bù lệch cơ học do độ dốc đi xuống được điều khiển bởi hệ thống Alliance DNC

■ Sử dụng các ống rút liền mạch chính xác để bố trí các ống dẫn dầu

■ Sử dụng đai đồng bộ giảm thanh và bánh xe đồng bộ chính xác để đạt được công việc truyền tải

■ Được trang bị giá đỡ phía trước dành riêng cho thiết bị và ray dẫn hướng thanh trượt phía trước

■ Được trang bị bộ khuôn trên và khuôn dưới đặc biệt dành cho thiết bị (khuôn có thể được sản xuất theo yêu cầu của khách hàng) 4. Đặc điểm kết cấu máy

Khung sử dụng cấu trúc hàn tổng thể hoàn toàn bằng thép. Ứng suất bên trong được loại bỏ bằng cách tôi luyện toàn bộ máy để đảm bảo độ chính xác tổng thể của máy công cụ. Nó có độ cứng tuyệt vời và khả năng chống xoắn và chống nghiêng tuyệt vời. Bàn làm việc và thanh trượt dày làm cho toàn bộ máy có độ cứng cao, do đó thanh trượt và bàn làm việc biến dạng rất ít trong quá trình uốn và phôi có độ thẳng và độ nhất quán góc tuyệt vời.

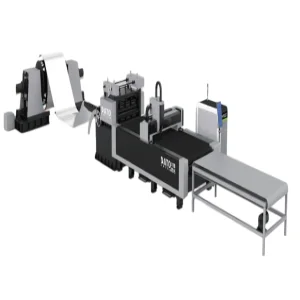

Cấu trúc chính của máy này bao gồm hệ thống điện, khuôn, thước đo phía sau, hệ thống thủy lực, khung, thanh trượt, thiết bị bù và vật liệu hỗ trợ phía trước.

Máy này sử dụng hộp số thủy lực hai xi-lanh để dẫn động thanh trượt xuống dưới để hoàn thành công việc uốn. Đầu tiên, hệ thống CNC đưa ra tín hiệu để điều khiển đóng mở van thủy lực và dẫn động thanh trượt đi xuống. Lưới được lắp ở hai bên khung sẽ phát hiện vị trí đi xuống của thanh trượt và đưa nó trở lại hệ thống CNC. Bằng cách thay đổi kích thước của tín hiệu điện, kích thước mở của van được điều khiển và vị trí chạy và dừng của thanh trượt được điều chỉnh để đạt được độ chính xác định vị và độ chính xác định vị lặp đi lặp lại của thanh trượt để đảm bảo góc chính xác của phôi gấp .

Cấu tạo và nguyên lý làm việc của các bộ phận, bộ phận chính của máy

1) Khung được hàn cùng với các cột bên trái và bên phải, bình xăng, bàn làm việc và dầm dưới. Nó có độ bền cao và dễ lắp đặt và gỡ lỗi.

2) Bàn làm việc được trang bị cơ cấu bù lệch để bù cho biến dạng của bàn làm việc và thanh trượt để đảm bảo độ chính xác của phôi. Phương pháp điều chỉnh chủ yếu là người dùng nhập giá trị vào hệ thống CNC dựa trên góc thực tế. lỗi của phôi đang được xử lý và hệ thống CNC sẽ tự động Điều chỉnh mức bù (nghĩa là điều chỉnh lượng trước lồi).

3) Xi lanh thủy lực chính và thanh trượt là bộ phận chuyển động chính của máy uốn. Cấu trúc xi lanh thủy lực chính chủ yếu bao gồm một khối xi lanh và một thanh piston. Các con dấu chủ yếu là vòng nhập khẩu có hiệu suất bịt kín tốt.

4) Khuôn là thành phần chính của máy uốn. Khuôn trên được trang bị cơ cấu kẹp nhanh thủ công và được phân đoạn. Khuôn dưới là khuôn đồng tâm chữ V kép. Để gấp các tấm có độ dày khác nhau, chiều rộng rãnh thường gấp 8 đến 10 lần độ dày tấm phôi. Tùy theo độ dày tấm khác nhau, cần chọn khuôn có chiều rộng rãnh khác nhau. Rãnh khuôn dưới càng rộng thì lực uốn càng nhỏ.

5) Máy đo phía sau được lắp ráp từ vít bi, ray dẫn hướng tuyến tính và các ngón tay bánh răng nâng hạ có thể điều chỉnh. Cấu hình tiêu chuẩn là CNC rộng và có thể di chuyển sang trái và phải một cách thuận tiện và nhanh chóng để chặn vật liệu.

5. Khoảng lùi máy công cụ và độ chính xác của từng trục CNC

1. Máy đo mặt sau của máy công cụ: Nó bao gồm vít bi, ray dẫn hướng tuyến tính và các chốt dừng có thể điều chỉnh tinh vi (số lượng cấu hình được cấu hình theo kiểu máy).

1.1 Trục thước đo phía sau của máy công cụ (X): Trục điều khiển hành trình phía trước và phía sau của dầm thước phía sau được sử dụng để kiểm soát kích thước uốn và gấp mép.

Cữ sau được dẫn động bằng vít bi dẫn động bởi mô tơ servo. Theo tín hiệu từ hệ thống CNC, thước sau được dẫn động để di chuyển dọc theo cặp ray dẫn hướng tuyến tính với khả năng vận hành êm ái và độ chính xác cao.

1.2 Trục nâng thước đo phía sau của máy công cụ (R): trục điều khiển nâng lên và xuống của dầm thước đo phía sau.

2.1 Độ chính xác đồng bộ của con trượt máy công cụ (Y1, Y2): chuyển động của con trượt (stop) điều khiển trục điều khiển độ sâu chấn

độ và góc uốn. Hệ thống điều khiển bao gồm hệ thống CNC, hai cân (Y1, Y2) được lắp đặt trên bàn làm việc, van tỷ lệ điện-thủy lực và bộ khuếch đại điện tử cho van. Nó phát hiện và điều khiển chính xác vị trí tương đối của thanh trượt và bàn làm việc. và điều khiển slide Tốc độ và vị trí của chuyển động khối. Các khối trượt luôn chạy đồng bộ đảm bảo độ sâu uốn và góc uốn với độ chính xác đồng bộ cao.

5. Đặc điểm và chức năng của hệ thống CNC

Dòng RSD67K E80T là hệ thống CNC chuyên dụng 3(4)+1 trục được phát triển độc lập đầu tiên dành cho máy uốn đồng bộ điện-thủy lực ở Trung Quốc, đây cũng là phương pháp vận hành chủ đạo trên thế giới. Hệ thống CNC này được phát triển dựa trên ưu điểm của nhiều loại sản phẩm trong và ngoài nước và kết hợp với yêu cầu ứng dụng của thiết bị cắt, gấp.

Hệ thống CNC đặc biệt dành cho máy uốn servo điện-thủy lực dành cho người dùng trong và ngoài nước. Màn hình cảm ứng màu lớn có độ phân giải cao cung cấp màn hình hiển thị rõ ràng và đầu vào thuận tiện. Hệ thống có giao diện đơn giản và các chức năng toàn diện. Người vận hành có thể hoàn thành tất cả nội dung chỉnh sửa trong một trang, rất đơn giản và thuận tiện. Sử dụng công nghệ điện tử mới nhất mang lại giải pháp tiết kiệm cho máy uốn đồng bộ điện-thủy lực.

Hệ thống CNC sử dụng hệ thống servo tỷ lệ điện-thủy lực kép và công nghệ điều khiển động cơ servo (cấu hình tiêu chuẩn là servo hai chiều, có thể tăng lên theo nhu cầu của người dùng). hiển thị giao diện người-máy và hợp tác với các hệ điều hành thông minh được nhân bản hóa.

, hãy tìm hiểu ngay và sử dụng ngay, điều này giúp giảm đáng kể khó khăn trong học tập cho người vận hành máy công cụ.

giao diện người dùng

Màn hình cảm ứng màu độ phân giải cao lớn 5 inch cung cấp màn hình hiển thị rõ ràng và đầu vào thuận tiện. Giao diện hệ thống đơn giản,

Chức năng toàn diện, người vận hành có thể hoàn thành tất cả nội dung chỉnh sửa trong một trang, giúp việc gấp trang trở nên đơn giản, thuận tiện và dễ dàng

Hệ thống E80T cung cấp một cách đơn giản

Ứng dụng trực tiếp duy nhất, đồng bộ hóa có thể chỉnh sửa 24 bước,

Nâng cao hiệu quả sản xuất cho khách hàng.

Nội dung trên màn hình lưu trữ dung lượng bằng cách ẩn các tính năng và biểu tượng không được sử dụng thường xuyên

96 chương trình, mỗi chương trình có 24 bước và một bước được lặp lại 99 lần.

Đặc điểm uốn:

Đối thoại giữa người và máy, lời nhắc thông minh, dễ hiểu, sẵn sàng học và sử dụng, hiển thị kép các biểu tượng lớn và ký tự tiếng Trung bù lệch (thủy lực hoặc cơ khí);

Tự động tính toán bù độ lệch; cổng đầu vào có thể lập trình;

Tự chẩn đoán công tắc, tự động chẩn đoán trạng thái công tắc bên ngoài, báo lỗi bằng tiếng Trung;

Điều khiển động cơ servo và tỷ lệ điện-thủy lực, tốc độ chạy trơn tru, tốc độ phản hồi nhanh và độ chính xác cao, cải thiện đáng kể hiệu quả xử lý;

Liên kết trục X, trục Y, trục R;

Chức năng định vị một chiều và hai chiều giúp loại bỏ hiệu quả khe hở vít và tự động khấu trừ phần mở rộng;

Lập trình bù kép góc kép Y1, Y2 tạo điều kiện thuận lợi cho việc xử lý các phôi đặc biệt để đáp ứng nhu cầu của các ngành công nghiệp khác nhau;

Chức năng backstop ngăn thiết bị backgauge ép phôi, giảm mài mòn và cải thiện độ chính xác xử lý;

Chức năng uốn tốc độ cao. Khi xử lý phôi nhiều bước, không cần phải quay lại điểm chết trên trong quá trình. Khuôn trên được nâng lên một cách thông minh để thực hiện bước uốn tiếp theo. Sau khi phôi được xử lý, nó sẽ quay trở lại. điểm chết trên, giúp cải thiện đáng kể hiệu quả sản xuất; Chức năng bộ nhớ, bảo vệ tại chỗ các thông số, vị trí và chương trình;

Chức năng lập trình nhiều bước có thể thực hiện vận hành tự động nhiều bước, hoàn thành việc xử lý một lần các bộ phận nhiều bước và nâng cao hiệu quả sản xuất;

Nó có chức năng tính toán tự động khi lựa chọn ngón tay dừng đa cấp và chọn xem thước đo phía sau là vật liệu trên cùng hay vật liệu hỗ trợ, thuận tiện cho việc xử lý phôi dài hơn;

Với chức năng bù góc (khi góc thực tế không khớp với góc đặt, chỉ cần nhập góc thực tế để tự động bù);

Có thể cài đặt chức năng tự động quay lại điểm tham chiếu sau khi bật nguồn;

Cập nhật hỗ trợ từ xa, hệ thống CNC có thể được nâng cấp từ xa để tạo điều kiện cập nhật và bảo trì hệ thống.

Cung cấp nhiều chế độ uốn khác nhau, bao gồm uốn bàn và uốn hai chiều.

6. Môi trường làm việc của thiết bị:

1. Điện áp nguồn: 50Hz, 380V±10%;

2. Công suất dây nguồn ngoài: 30 KW;

3. Nhiệt độ môi trường trong nhà: 0C°~40C°;

4. Độ ẩm môi trường trong nhà: 25% ~ 75%, không ngưng tụ;

5. Nhiệt độ bảo quản và vận chuyển: -20C°~70C°;

6. Không sử dụng các thiết bị, dụng cụ tạo ra sóng hài và vòng cung xung quanh máy công cụ để tránh nhiễu và ảnh hưởng đến hiệu suất của hệ thống CNC của máy công cụ;

7. Không có chất gây ô nhiễm trong không khí xung quanh máy công cụ có thể ăn mòn kim loại và làm hỏng lớp cách nhiệt, chẳng hạn như bụi, khí ăn mòn, sơn, dầu khí, v.v.;

8. Không gian làm việc của máy công cụ phải có ánh sáng tốt và ánh sáng phải tuân thủ các tiêu chuẩn liên quan về chiếu sáng nhà xưởng;

9. Độ cao: dưới 1000 mét.

7. Tiêu chuẩn đo tiếng ồn máy:

Mức áp suất âm trọng số A LPA<82dB (A)

Mức công suất âm thanh có trọng số LWA<94 dB (A)

8. Tiêu chuẩn thi công máy:

JB/T 2257.1-1992 "Điều kiện kỹ thuật cho máy uốn kim loại tấm"

JB/T 2257.2-1999 "Các loại máy uốn kim loại tấm và các thông số cơ bản"

JB/GQ-F 2012-86 "Tiêu chuẩn phân loại chất lượng sản phẩm máy uốn tấm kim loại"

DBS002-91 "Phương pháp thử nghiệm và hiệu suất của máy uốn kim loại tấm"